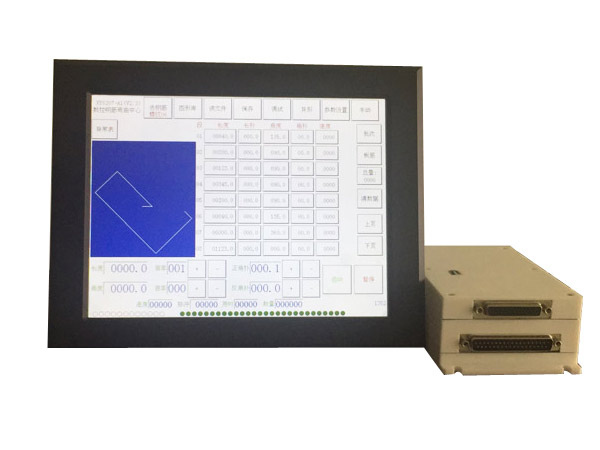

数控系统误差补偿技术是一种用于提高数控加工精度和减小加工误差的技术。它通过对数控系统中的误差进行测量和分析,并对加工过程中的指令进行实时调整,以达到更精确的加工结果。下面是一些常见的数控系统误差补偿技术的研究方向:

基于模型的误差补偿:该方法基于对机床和刀具等系统的建模,通过模型计算和仿真来预测加工过程中的误差,并对指令进行补偿。这种方法需要准确的系统模型和参数,对系统的建模和辨识有一定的要求。

基于传感器的误差补偿:该方法通过在机床上安装传感器,实时监测加工过程中的误差,并根据测量结果对指令进行补偿。常用的传感器包括激光干涉仪、编码器、位移传感器等。这种方法能够准确地获取实际加工过程中的误差信息,但需要考虑传感器的精度和安装位置等问题。

基于补偿表的误差补偿:该方法通过事先测量和分析机床的误差特性,建立误差补偿表。在加工过程中,根据加工参数和补偿表中的数据,对指令进行实时补偿。这种方法相对简单,适用于一些常见的误差类型,但需要事先进行误差测量和建模。

自适应误差补偿:该方法通过实时监测加工过程中的误差,并根据测量结果调整补偿参数,实现自适应的误差补偿。这种方法能够针对不同的加工条件和工件特性进行动态调整,提高加工的适应性和灵活性。

多轴联动误差补偿:该方法针对多轴联动的加工过程,考虑不同轴之间的相互影响,对联动误差进行补偿。这种方法需要考虑多轴之间的耦合关系和运动规律,对数控系统的控制算法进行优化。

总的来说,数控系统误差补偿技术的研究涉及到机床动态特性的建模和分析、误差测量与监测、补偿算法与控制等方面。随着数控技术的不断发展和进步,对于提高加工精度和减小加工误差的需求也越来越高,相关研究也在不断深入和推进。

上一条:轴承工装管理系统的设计与实现

下一条:计算机集成制造系统术语解释

冀公网安备 13100202000581号

冀公网安备 13100202000581号