组合机床CAD系统的开发与研究是指基于计算机辅助设计(CAD)技术,针对组合机床进行系统的开发和研究工作。组合机床是指由多个不同工艺的机床组合而成的复合加工系统,用于实现多工序、多工种的加工任务。

在组合机床CAD系统的开发和研究中,可以涉及以下方面:

数据建模和表示:通过CAD技术,对组合机床进行几何建模和数据表示。可以使用三维CAD软件进行机床零件和装配体的建模,包括机床主体、工作台、刀架、夹具等。同时,还需要将机床的运动轨迹、加工参数等信息进行建模和表示。

加工过程仿真:利用CAD技术进行组合机床的加工过程仿真。通过建立机床的数学模型和物理仿真模型,实现对加工过程的模拟和分析。可以模拟切削力、切削温度、加工精度等加工过程参数,并对加工结果进行预测和评估。

工艺规划和路径生成:基于CAD系统,实现组合机床的工艺规划和路径生成。根据零件的几何形状和加工特点,自动生成组合机床的工艺路径,包括刀具路径、加工顺序、夹具设计等。可以考虑切削力、刚度、刀具寿命等因素,优化工艺规划和路径生成。

碰撞检测和避免:通过CAD系统进行组合机床的碰撞检测和避免。在生成工艺路径时,利用CAD模型和机床模型,进行碰撞检测分析,避免工具、工件、夹具等部件之间的碰撞和冲突。

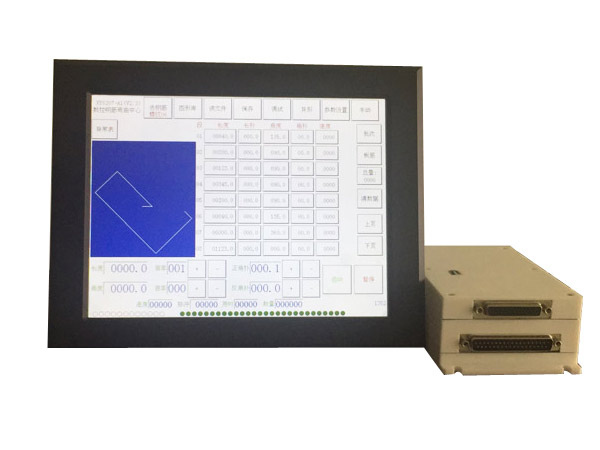

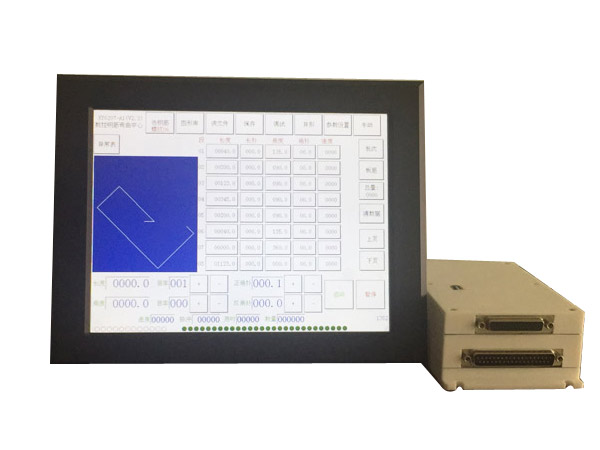

系统集成和优化:将CAD系统与组合机床的控制系统进行集成,实现数据的传递和交换。通过CAD系统生成的加工路径和参数,与机床控制系统进行通信,实现对组合机床的自动化控制和优化。

人机界面和操作:开发用户友好的人机界面,方便操作人员对组合机床进行参数设置、加工过程监控和故障诊断等操作。可以利用CAD技术实现虚拟现实(VR)界面,提供更直观、直观的操作和交互方式。

在组合机床CAD系统的开发和研究中,需要结合机械设计、计算机科学、控制技术等多学科的知识。同时,还需考虑组合机床的特点和需求,注重系统的可靠性、实时性和灵活性。

冀公网安备 13100202000581号

冀公网安备 13100202000581号