企业实施CAPP(计算机辅助工艺规划)系统的步骤通常包括以下几个阶段:

准备阶段:

确定CAPP系统实施的目标和需求:明确企业希望通过CAPP系统实现的目标,如提高生产效率、优化工艺流程等,并明确系统所需要满足的具体需求。

成立CAPP系统实施团队:组建一个由跨部门代表组成的团队,负责CAPP系统的规划、实施和推广工作。

数据收集和分析阶段:

收集和整理工艺设计和制造过程中的相关数据:包括产品设计图纸、工艺文件、工艺标准等。

分析和评估现有的工艺流程:对现有工艺流程进行分析和评估,找出瓶颈和改进的空间。

CAPP系统设计阶段:

确定CAPP系统的功能和特性:根据企业的需求和现有工艺流程的特点,确定CAPP系统需要具备的功能和特性。

设计CAPP系统的数据库:建立一个包含产品和工艺数据的数据库,用于存储和管理相关信息。

开发CAPP系统的软件界面和功能:根据需求设计和开发CAPP系统的软件界面和各项功能。

CAPP系统实施和测试阶段:

部署CAPP系统:将设计好的CAPP系统安装和配置到企业的计算机系统中。

数据导入和验证:将收集的工艺数据导入到CAPP系统中,并进行数据的验证和校对。

系统测试和调试:对CAPP系统进行测试和调试,确保系统的稳定性和功能的正常运行。

培训和推广阶段:

员工培训:为企业员工提供CAPP系统的培训,使他们能够熟练使用系统。

推广和宣传:通过内部和外部渠道,宣传和推广CAPP系统的优势和效益,提高系统的使用率和影响力。

持续改进和优化阶段:

监控和评估系统使用情况:定期监控和评估CAPP系统的使用情况和效果,收集用户反馈和建议。

进行系统优化和改进:根据用户反馈和评估结果,优化和改进CAPP系统的功能和性能,满足企业的需求和发展。

以上是企业实施CAPP系统的一般步骤,具体的实施过程可能会因企业的规模、行业特点和需求等因素而有所差异。

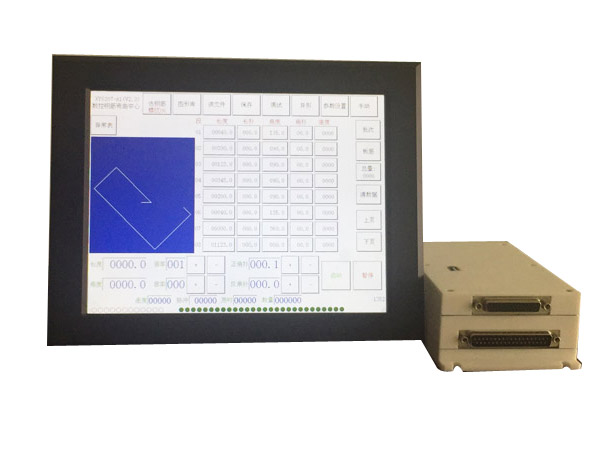

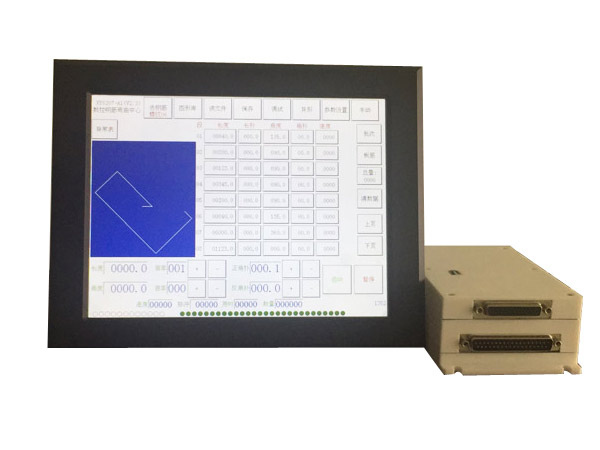

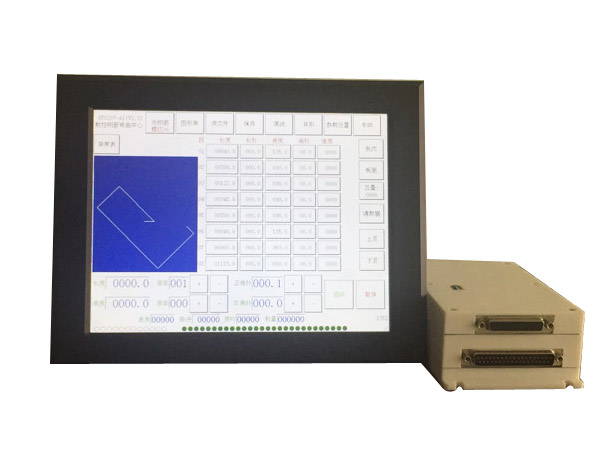

下一条:基于VB的数控图形仿真系统开发

冀公网安备 13100202000581号

冀公网安备 13100202000581号