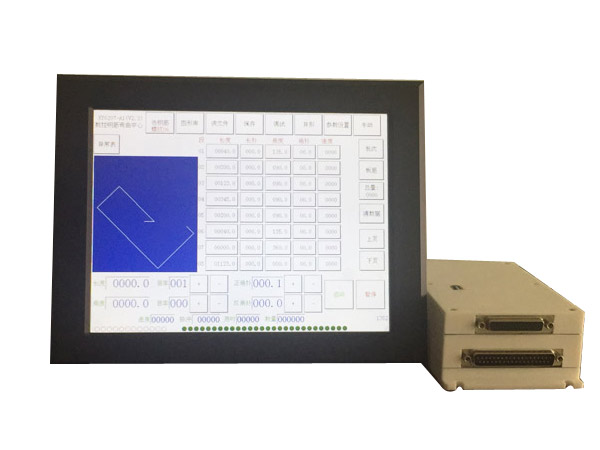

自我训练的CNC系统是一种具有自主学习和优化能力的数控系统,它可以通过学习和分析加工过程中的数据,自动调整参数和优化加工策略,以提高加工效率和精度。以下是实现自我训练的CNC系统的一些关键技术和步骤:

数据采集与处理:

在加工过程中,使用传感器和监测设备采集各种关键数据,如刀具力、加工温度、振动等。

使用实时数据采集系统将数据传输到CNC系统中进行处理和分析。

使用数据处理算法对采集到的数据进行滤波、去噪和特征提取等操作,以获得有效的加工数据。

数据分析与模型建立:

使用机器学习和数据分析算法,对采集到的数据进行分析和建模。

基于历史数据和加工规范,建立加工过程的模型,包括切削力模型、加工温度模型等。

使用统计学方法和机器学习算法,对加工数据进行特征提取和模式识别,以发现隐藏的规律和异常情况。

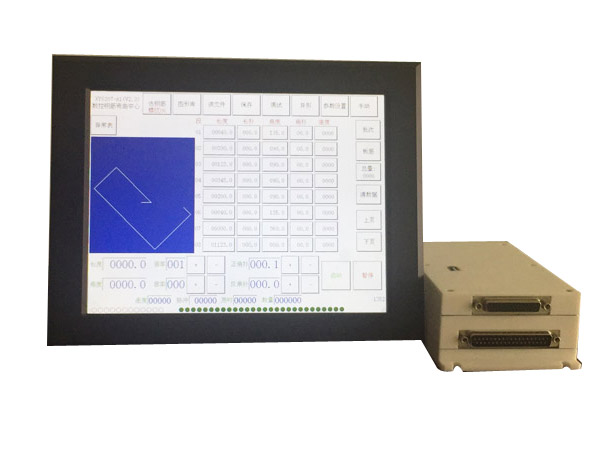

自主学习与优化:

根据分析的结果,自动调整CNC系统的参数和加工策略,以优化加工效率和精度。

使用反馈控制算法,对实时加工数据进行监测和调整,以实现自适应控制和自动优化。

迭代学习和优化过程,不断更新模型和算法,以逐步提高系统的性能和稳定性。

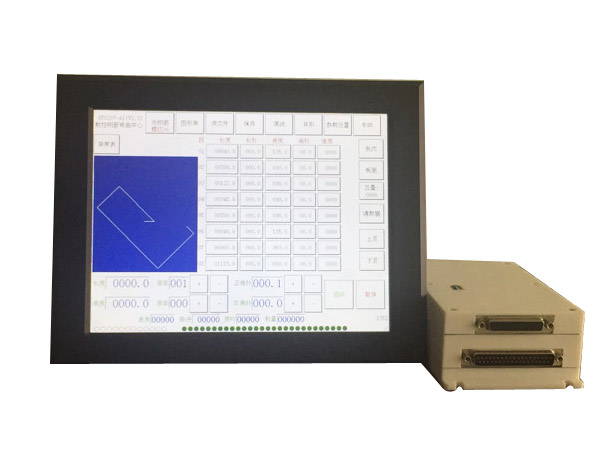

人机交互与决策支持:

提供友好的人机界面,以便操作员监控和控制系统的状态和参数。

根据学习的结果和分析的数据,生成反馈信息和报告,以支持决策和改进。

允许操作员通过手动干预系统,以修正学习过程中的误差或调整加工策略。

自我训练的CNC系统可以根据实际加工过程中的变化,自动调整加工参数和优化策略,以适应不同的工件和加工要求。它可以提高加工的效率和精度,并减少人工干预的需求。然而,为了确保安全和质量,在实际应用中,仍需要操作员的监控和干预。

上一条:浅谈液压系统的污染和维护

冀公网安备 13100202000581号

冀公网安备 13100202000581号