φ450轧机厚控系统的设计与实现可以按照以下步骤进行:

系统需求分析:首先,需要了解φ450轧机的工作原理和厚度控制的需求。与相关部门和用户沟通,了解他们的需求和期望,确定系统的功能和特性。需要了解当前的厚度控制方法和存在的问题,以及系统应该提供的解决方案。

系统架构设计:根据需求分析的结果,进行系统的总体架构设计。确定系统所需的硬件设备,如传感器、执行器、控制器等。确定系统的软件架构,如数据采集模块、控制算法模块、人机界面模块等。

传感器选择与安装:根据厚度测量的需求,选择合适的传感器。常用的厚度测量传感器包括激光传感器、射频传感器等。根据传感器的特性和精度要求,选择合适的传感器,并进行安装和调试。

控制算法设计:根据厚度控制的需求,设计合适的控制算法。常用的控制算法包括PID控制算法、模糊控制算法、神经网络控制算法等。根据具体情况选择合适的控制算法,并进行调试和优化。

实时数据采集与处理:设计实时数据采集模块,通过传感器获取实时的厚度数据。设计数据处理模块,对采集到的数据进行处理,计算出控制器需要的控制量。

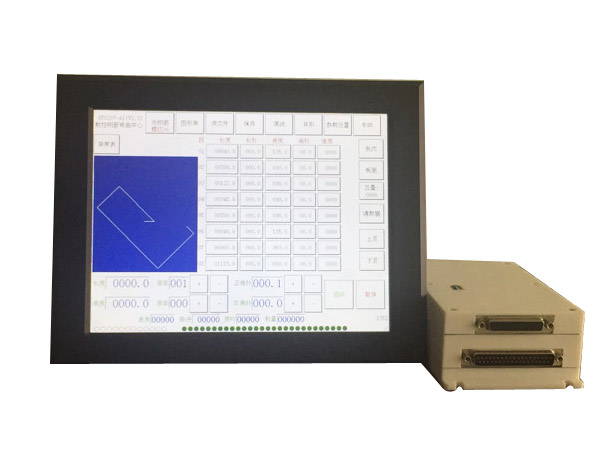

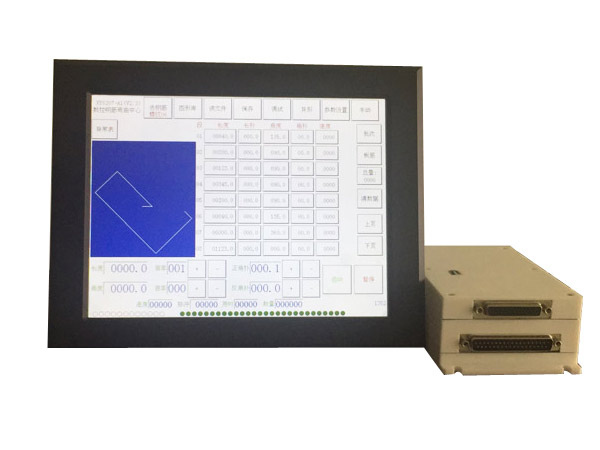

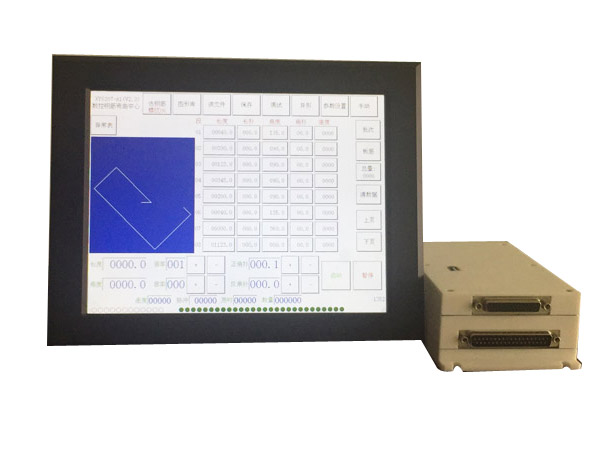

控制器设计与实现:根据控制算法和数据处理模块的设计,进行控制器的设计与实现。选择合适的控制器硬件,如PLC(可编程逻辑控制器)、DSP(数字信号处理器)等。根据控制算法的要求,编写相应的控制程序。

人机界面设计与实现:设计人机界面模块,用于操作员与系统进行交互。常用的人机界面包括触摸屏、监视器等。设计界面布局和控件,实现对系统参数的设定和实时监控。

测试与调试:完成系统的硬件和软件的设计与实现后,进行系统的测试和调试。对系统的各个模块进行单元测试和集成测试,确保系统的各个功能模块正常运行,厚度控制精度符合要求。

系统部署与维护:完成测试和调试后,将系统部署到φ450轧机上,并进行上线操作。进行性能测试和稳定性测试,确保系统能够稳定运行。同时,进行系统的维护工作,定期检查和校准传感器,更新控制算法和软件程序。

通过以上步骤,可以实现φ450轧机厚控系统的设计与实现。该系统能够实时测量和控制轧机的厚度,提高轧制精度和效率,降低产品质量风险。

冀公网安备 13100202000581号

冀公网安备 13100202000581号